Situación Previa

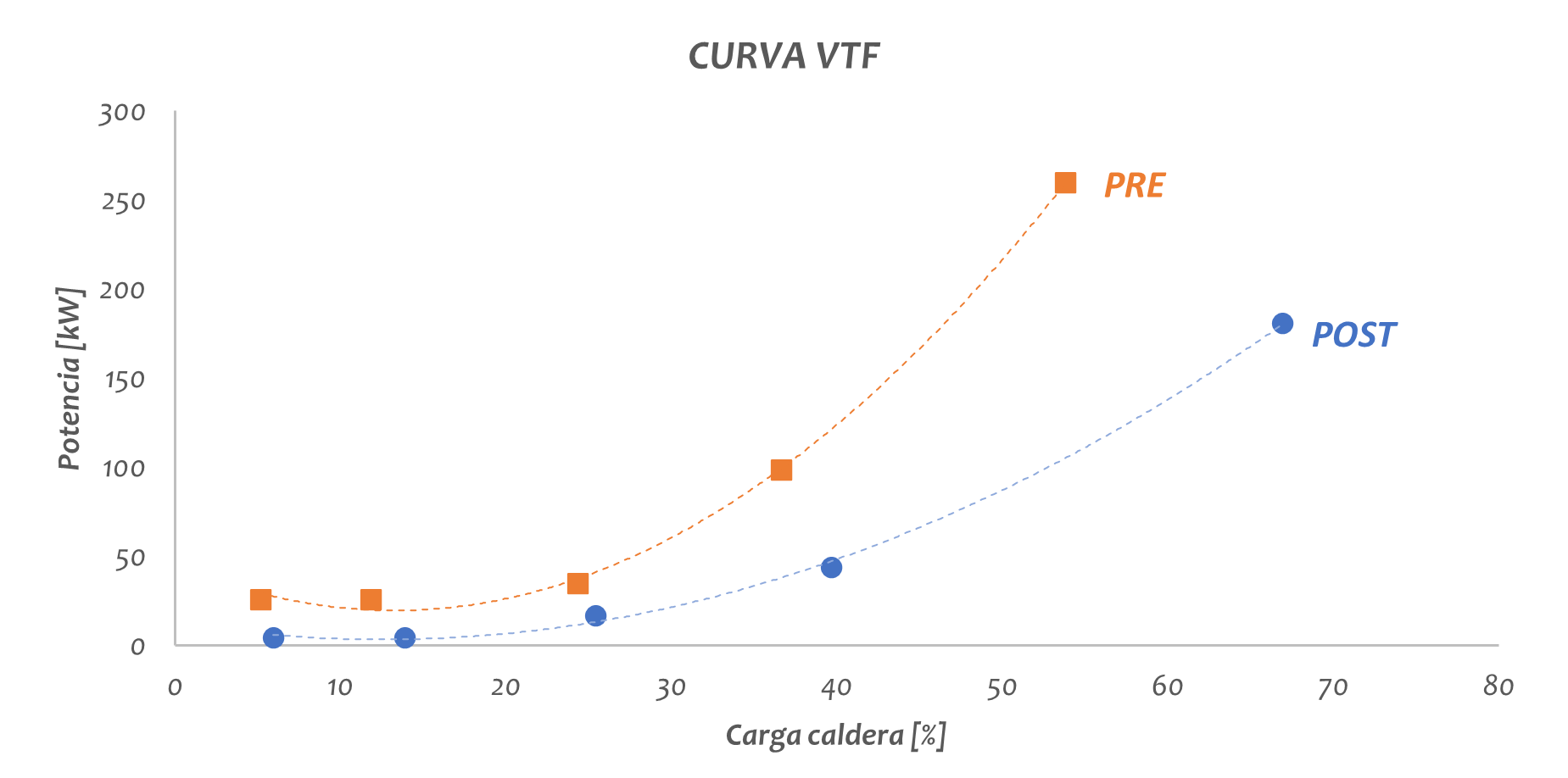

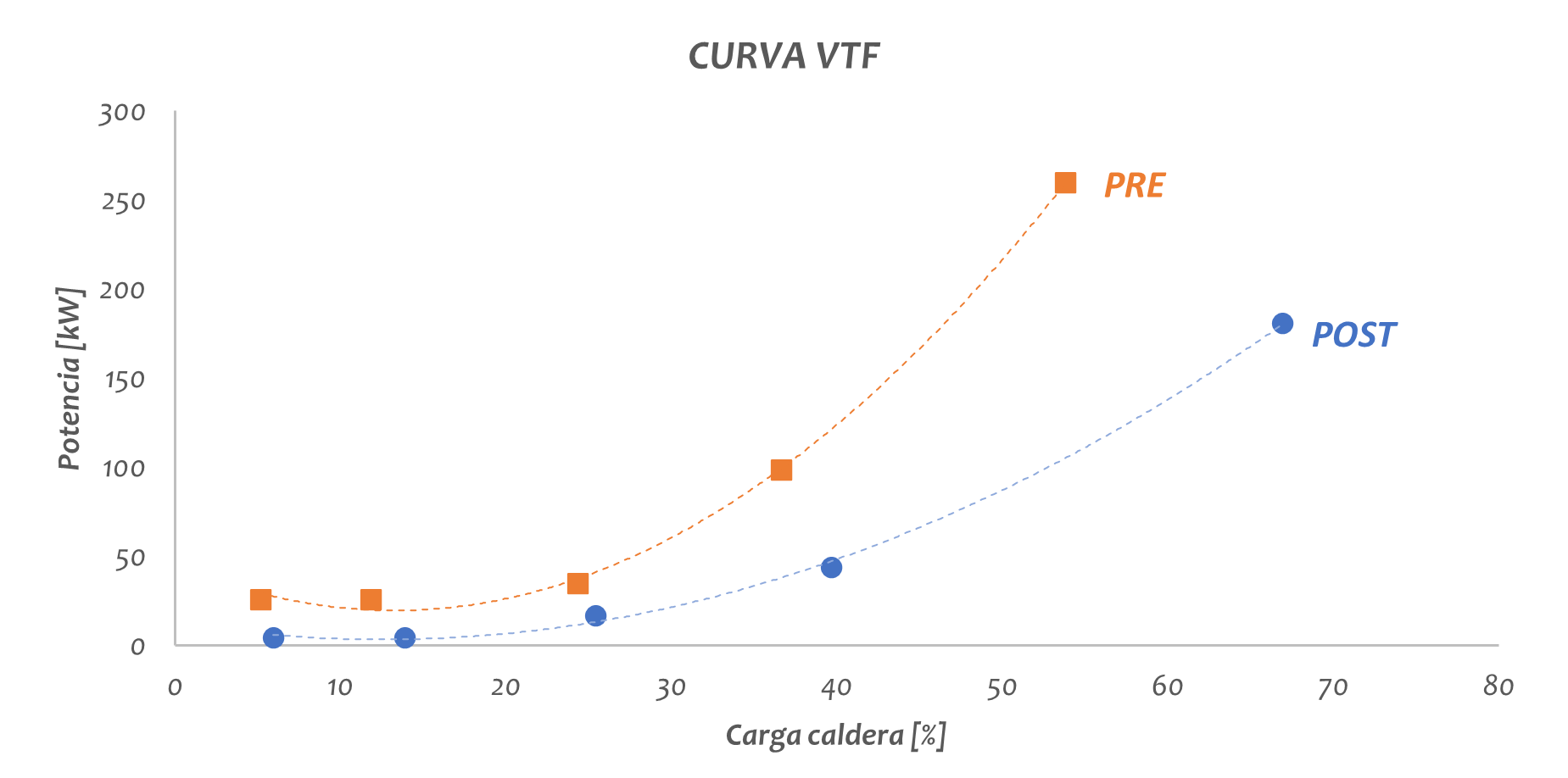

Durante una auditoria llevada a cabo en una empresa papelera, se realizaron mediciones de combustión en las principales calderas de vapor a gas natural. Inmediatamente se identificó el aumento significativo en los niveles de oxígeno libre después del precalentador de aire a vapor, incrementando de valores inferiores al 2% en los gases de combustión en la salida de la caldera hasta alcanzar casi el 10% en los gases posteriores al paso por el economizador de aire. Ante esta situación, la temperatura de los gases de escape disminuye por el ingreso de aire falso, siendo a temperatura ambiente ya que el calentador de aire estaba fuera de servicio. Como a los quemadores les ingresa menos aire, los ventiladores de tiro forzado (VTF) controlados por variadores de frecuencia deben operar a una mayor frecuencia para mantener el flujo de aire necesario 🌪️.

Esto genera un doble gasto energético: por un lado, un mayor consumo de gas natural en las calderas al no precalentar el aire de combustión y, por el otro lado, un consumo eléctrico en los variadores de frecuencia al tener que enviar más aire que el necesario.

La Solución

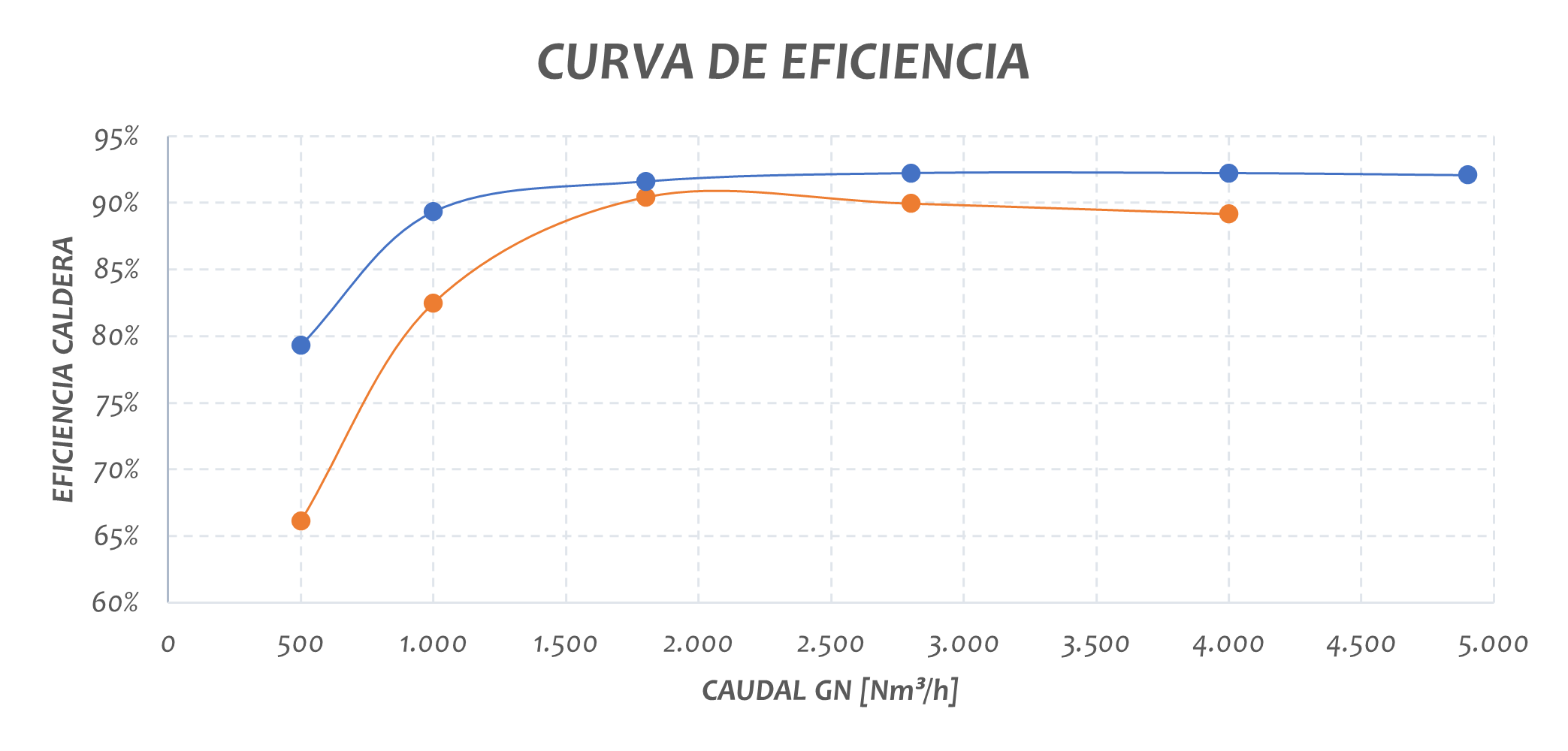

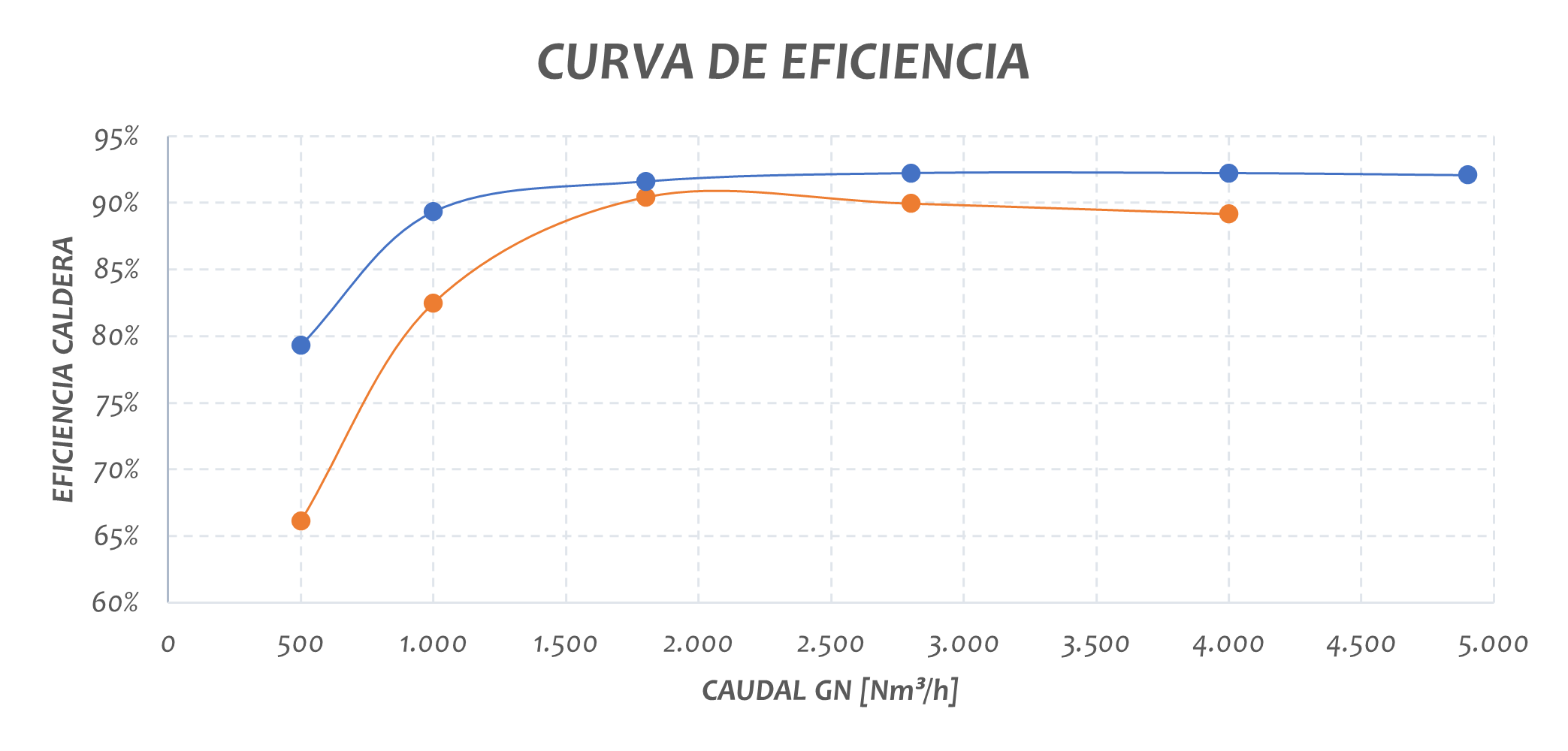

La mitigación de estas dos ineficiencias fue por medio del reemplazo total de los tubos deteriorados del economizador en una caldera y la puesta en servicio del precalentador de aire a vapor. Gracias a esta intervención, se logró incrementar la eficiencia térmica de la caldera en un 1,8 % en altas cargas 🔥, lo que, para un mismo consumo de combustible, permite generar una mayor cantidad de vapor disponible para el proceso. Respecto al VTF, al disponer de un variador de frecuencia se redujo en un 50% su consumo eléctrico.

Este aumento de eficiencia se traduce en una mejora operativa del sistema de generación, la reducción de las emisiones de gases contaminantes colaborando con las políticas ambientales de la planta 🌎 ♻️.